Виготовлення алюмінієвих форм для лиття методом пресування, Изготовление алюминиевых форм для литья методом прессования

Вступ.

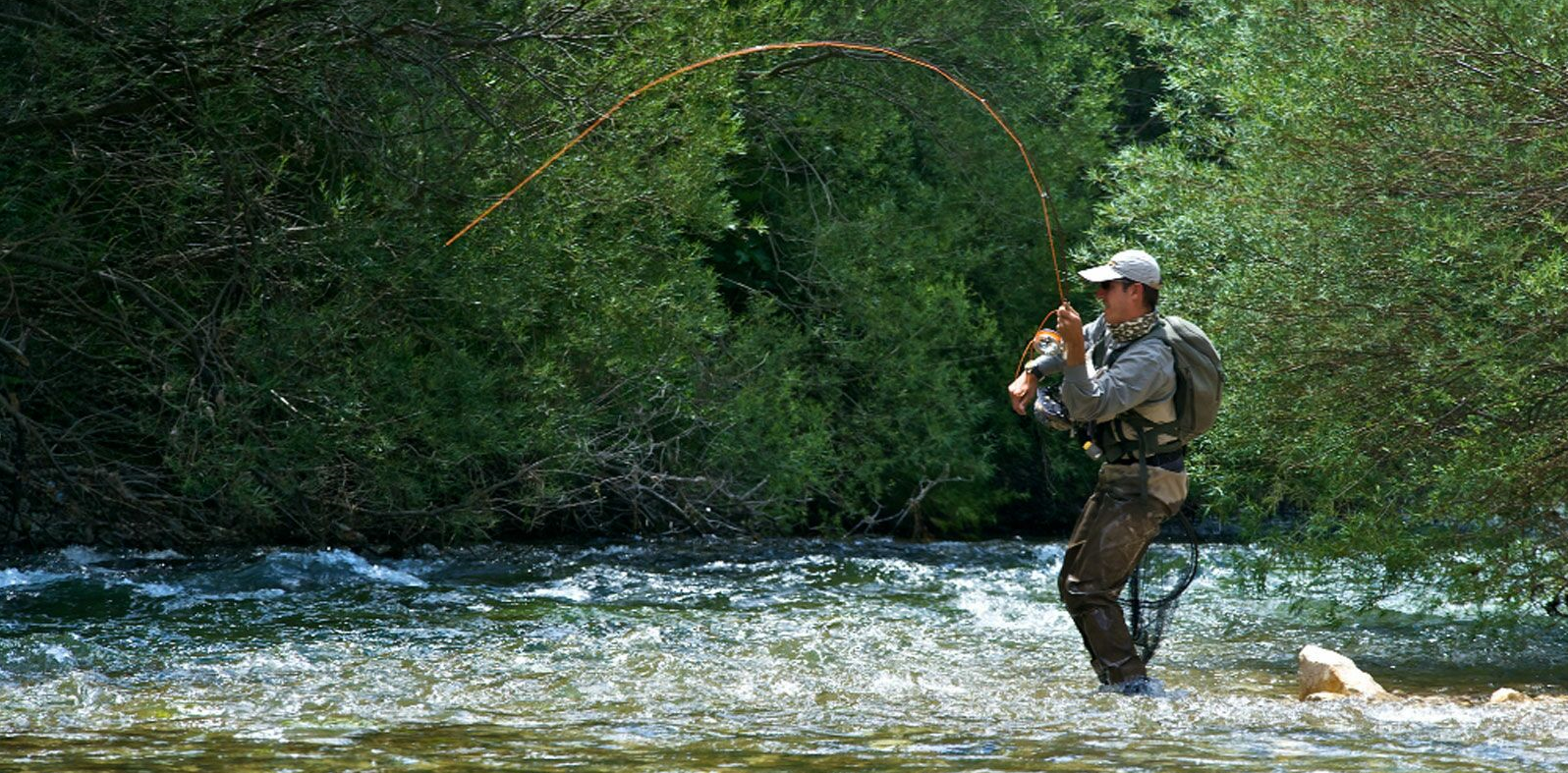

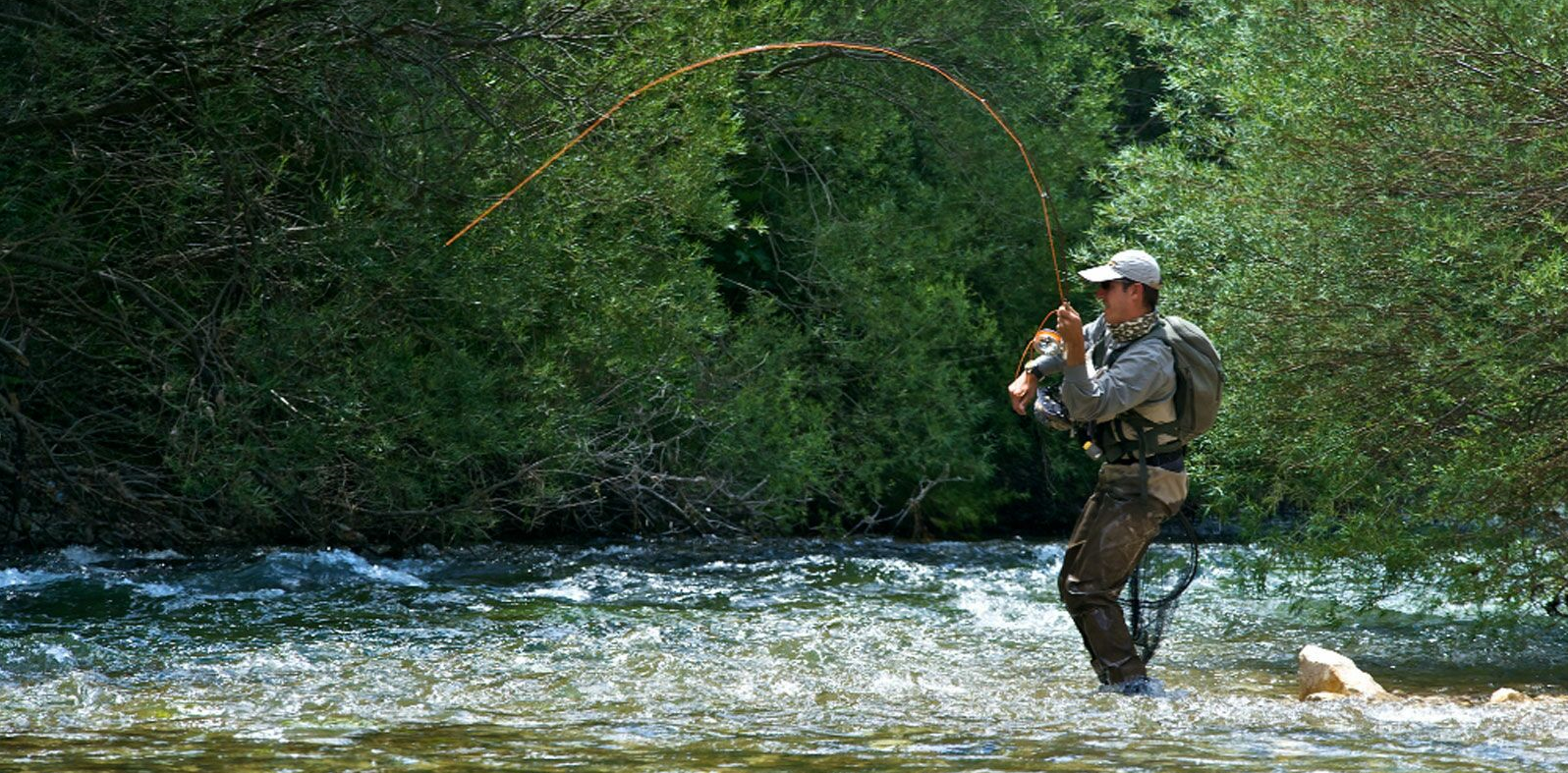

Кожен рибалка стикається з необхідністю виготовлення різних дрібних виливків зі свинцю і його сплавів, інших легкоплавких сплавів, полістиролу, що спінюється (пінопласту), силікону і т.п. Одним з методів отримання довговічних форм є пресування майстер-моделі в алюмінієві заготовки. Пропонована технологія, на перший погляд, складна, але при невеликому навичці «володіння напилком» і при неспішному, акуратному, поетапному виготовленні, цілком доступна.

Як приклад розглянемо процес виготовлення форми для відливання вантаж-головки «Чебурашка».

Процес можна розкласти на кілька етапів: виготовлення заготовок, виготовлення майстер-моделі, пресування, установка напрямних штифтів, свердління ливника і ливникової чаші, установка арматури. При необхідності, після перших пробних виливків робляться випори - отвори, через які з форми виходить повітря.

Матеріал форм.

Для виготовлення ливарних форм бажано застосовувати «чистий» м'який алюміній. Зрозуміло, чим м'якше алюміній, тим менше зусилля пресування, тим легше буде працювати. Зручніше використовувати для цього електричні шини, вони виконані у вигляді смуги, через що найбільш зручні в роботі, та й дістати (купити) їх простіше.

Нас більше цікавитимуть шини марок АД 0, т.як. вони випускаються термічно необробленими - м'якими. Шини марки АД 31, як правило, загартовані і штучно зістарені, їх доведеться отжигать, що не зовсім зручно і доступно в домашніх умовах. Стандартом регламентовані наступні розміри шин: товщина-3, 4, 5, 6, 8, 10, 12, ..., 110 мм, ширина-10, 15, 20, 25, 30, 35, 40, 50, 60, 80, 100 , 110, ..., 515 мм, довжина - 3 ... 10 м. Якщо є можливість, краще придбати шину, яка найближче підходить за розмірами. На мій погляд, для більшості виробів (важків, цикад, силіконових приманок, дрібних воблеров і т.п.), як найбільш універсальною, достатньо буде шини товщиною 10-12 мм і шириною 40-50 мм. Шину будь-який інший ширини неважко розпустити на необхідні заготовки за допомогою ножівки по металу. Якщо придбати ножовочное полотно з великим зубом), то процес полегшиться. Крім цього, розпустити шину в домашніх умовах можна, насвердливши суцільний ряд отворів, після чого шина легко ламається

Вибір розміру заготовок.

Чим менше розмір алюмінієвої форми, тим вона краще прогрівається, заповнюється металом, та й менше витрата алюмінію, що теж важливо. Але, зменшувати розміри заготовок при даній технології виготовлення можливо до певної межі. Багато що залежить від розмірів моделі.

* Можна піти іншим шляхом - взяти заготовки більшого розміру, видавити відбиток, встановити направляючі штифти і обрізати все зайве. Отримаємо компактну форму. Ще один плюс такої технології - менша величина потяжек (про них нижче). Це теж шлях, але марнотратний в частині дефіцитного матеріалу. Виготовлення алюмінієвих форм для лиття методом пресування, Изготовление алюминиевых форм для литья методом прессования

Тому, перед початком роботи треба врахувати, що товщина шини і розміри заготовок для форми повинні відповідати розмірам вироби (моделі). При пресуванні з'являються різні види потяжек металу форми.

* Зауважимо, чим більше швидкість пресування, тим менше величина потяжек.

Невелика потяжка на площині пластин навколо відбитка (назвемо її потяжка 1) - найпоширеніша потяжка при ручному пресуванні. На цьому фото і нижче умовно показана одна півформа, в той час, як потяжки утворюються на обох напівформах. Ці потяжки переборні, і щоб уникнути надалі зайвої обробки виливки, усувати їх бажано повністю.

Крім цього, чим глибше прессовка, тим товщі повинна бути заготовка (шина). При недостатній товщині заготовок в процесі пресування навколо моделі може з'явитися потяжка 2 у вигляді зазору. Похибка відбитка від цього виду потяжки усунути майже неможливо, тому краще перестрахуватися і застосувати більш товсту заготовку.

Далі, при недостатній відстані між контуром відбитку і краями полуформ площині заготовок може сильно потягнути (сильніше, ніж при потяжке 1), крім того, чим глибше прессовка, тим цей вплив більше.

Таку потяжку доведеться виводити неодноразово (пресувати / виводити, пресувати / виводити ...). У підсумку товщина заготовок буде зменшуватися, а з нею і товщина металу під місцем максимального поглиблення.

Зрозуміло, що при певному значенні цієї товщини з'явиться потяжка 2, яку, як пам'ятаємо, в деяких випадках вивести неможливо, або для виведення потяжки 1 не вистачить залишилася товщини. Ці нюанси треба враховувати при виборі розмірів заготовок. У загальному випадку відстань від контуру майбутнього відбитка до краю пластини можна прийняти рівним або трохи більше максимальної ширині моделі. При цьому не забуваємо про глибину штампування - чим вона менша, тим менше спотворення відбитка і навпаки. Наприклад, якщо вдавлюємо кульку діаметром 12 мм в пластину завтовшки 10 мм, то до країв заготовки навколо відбитка повинно залишитися близько 12-15 мм. Пам'ятаємо - чим уже ця відстань, тим більше (глибше) потяжка.

* Вищевикладені рекомендації справедливі для пластин з «чистого» алюмінію і залежать від його м'якості. Для першого разу не завадить зробити пробну прессовку.

Подальший опис буде мати на увазі варіант пресування на ручному гвинтовому пресі або в лещатах.

Враховуючи все сказане, вирізаємо з шини дві однакові пластини.

Майстер-модель.

Тепер необхідно виготовити майстер-модель. Взагалі-то починати краще з неї, хоча черговість не істотна.

Зазвичай майстер модель виточують зі сталі. Якщо виріб складне і є дрібні виступаючі деталі, за міцність яких Ви побоюєтеся, краще використовувати Калян сталь. Модель виготовляється з «сирий» стали, потім гартується і відпускається. Щоб не захаращувати опис, впоратися про процес термообробки обраного металу пропонується в довідниках терміста самостійно.

Для більшості моделей досить сталі без термообробки і навіть з латуні. Деякі моделі можна зробити з чогось готового або трохи доопрацювати готове. Наприклад, для моделі «чебурашек» зручно застосовувати кульки від підшипників.

* Чим краще відполірована модель, тим відбиток буде більш гладеньким. Крім цього, відмічено, що змащена маслом модель дає матовий відбиток, а суха - гладенький, додатково полірувати не потрібно.

Прес.

Я частіше користуюся гвинтовим пресом. Коли є можливість, застосовую гідравлічний. Можна тиснути домкратом, попередньо зробивши відповідну рамку. Для роботи з невеликими моделями досить слюсарних лещат. Виготовлення алюмінієвих форм для лиття методом пресування, Изготовление алюминиевых форм для литья методом прессования

Зрозуміло, що зусилля пресування залежить від розміру моделі і м'якості алюмінію.

Пресування.

Отже, підібрали модель - кулька. За допомогою невеликого шматочка пластиліну кріпимо кульку в центрі нижньої пластини-заготовки.

У кожному кутку пластини встановлюємо пластилінові стовпчики. Пластилін необхідний для того, щоб не збити компоновку. Зверху акуратно накриваємо другим пластиною, стежачи, щоб не збилася центровка кульки, а самі напівформи розташовувалися одна над іншою).

* Можна обійтися і без пластиліну або застосувати ще щось, але пластилін мені здається найбільш зручним і доступним матеріалом.

* Деякі для центрування кульки і полегшення пресування свердлять в пластинах поглиблення. Якщо алюміній м'який, то засверловок робити не варто. По-перше, і так продавиться, по-друге, в ту пластину, в якій отвір вийшло глибше, кулька може вдавитися глибше. Форма вийде не симетрична, що, крім спотворення зовнішнього вигляду виливки, може утруднити її витяг з форми.

Встановлюємо «бутерброд» під прес, пресуємо до зіткнення пластин.

* Іноді після пресування, особливо, коли пластиліну в надлишку, на алюмінії від нього може залишитися невеликий відбиток. Тому, після неглибокої підпресування робимо зупинку і видаляємо пластилін, кріпить кульку (модель), а перед самим кінцем пресування, видаляємо пластилін по кутах пластин.

Якщо в процесі пресування навколо відбитка утворюється потяжка, виймаємо кульку, кладемо на рівну поверхню лист наждака середньої зернистості розміром, наприклад, з зошита, і з боку відбитка рівномірно сточуємо всю площину полуфори до зникнення потяжки. Для зручності наждак можна закріпити кнопками або клеєм. При цьому необхідно стежити, що б півформа була завжди притиснута до наждак. Наждак періодично очищаємо. Що б процес зняття шару йшов більш рівномірно, періодично провертаємо напівформу навколо осі. Не буде зайвим проконтролювати ребром металевої лінійки прямолінійність площині, завали не бажані. Те ж саме робимо з другої полуформой. Потім повторно пресуємо кульку і якщо знову присутній потяжка, виводимо її. Цю операцію повторюємо до тих пір, поки не отримаємо повний відбиток кульки і рівні площини роз'єму полуформ. В ідеалі при погляді через форму на світло, між напівформу не повинна просвічуватися щілину.

Установка штифтів.

Існують різні прийоми центрування полуформ при литті. Розглянемо варіант центрування двома штифтами. Зрозуміло, що в одну напівформу штифт запресовується, в іншу повинен входити вільно, але не бовтатися. Чим менше зазор, тим точніше зістикуються напівформи, тим рівніше буде лінія переходу на литві (без сходинки). Штифти можна виготовити з будь-якого відповідного по діаметру круглого матеріалу: дроту (краще пружинного), цвяхів, прутків, стійок ... Загартовані сталеві штифти менше схильні заклинювання («прихватки» до алюмінію). Я найчастіше користуюся голками від голчастих підшипників діаметром 2,5-3 мм або пружинної дротом. Тому іноді форму остуджують у воді, не завадять штифти з нержавіючої сталі. Приблизна довжина штифтів Ф3 дорівнює товщині напівформи, плюс 3-4 мм, тобто штифти повинні виступати з форми на 3-4 мм (в середньому - 1 ... 1,5 діамерт штифта). Занадто довга виступає частина штифтів призводить до заклинювання форми при збірці-розбиранні. Напівформи повинні Центрованим без люфту, але легко розкриватися. З двох кінців штифтів обов'язково знімаємо фаски і поліруємо їх.

Іноді при скруті у виготовленні посадок з натягом, посадкову частина штифта трохи розплющують або накернівают. Це теж вихід, але такий штифт легше «завалити». Роблять штифти і з гвинтів М3-М4. В одну напівформу гвинт закручують до кінця різьби, гладку частину акуратно обрізають, залишаючи 3мм ...

* З метою зниження похибки виготовлення, рекомендується спочатку просвердлити отвори для одного штифта, встановити його, а потім свердлити і встановлювати другий. Але, при цьому сверловку під перший і другий штифти бажано виробляти, базуючи заготовки однаково (навіть на верстаті).

* Зручніше, коли один штифт виступає з однієї полуфоми, а другий з іншого.

Отже, вклавши в відбиток кулька-модель, з'єднуємо і вирівнюємо напівформи. Стиснувши напівформи (краще притиском або струбциною), свердлимо отвори під штифти (для прикладу приймемо їх діаметр 3 мм). Свердлити бажано або на свердлильному верстаті або дрилем в штативі. Як варіант, можна свердлити через відповідну втулку, використовуючи її в якості направляючої. У будь-якому випадку треба забезпечити перпендикулярність свердла відносно площини пластин. Що б при сверловке отвору не розбило, бажано свердлити двома свердлами. У нашому прикладі - попередньо 2,5 мм, потім 2,8.

* З підбором діаметра свердла і посадок рекомендується заздалегідь потренуватися на тому ж матеріалі, з якого робимо форму (можна на цій же формі, але збоку, на вільній ділянці). Виготовлення алюмінієвих форм для лиття методом пресування, Изготовление алюминиевых форм для литья методом прессования

Тому м'який алюміній «прилипає» до свердла, свердлити рекомендується з мастилом (вода, масло, мило ...).

Після сверловки з боку площин дотику полуформ на отворах знімаємо фаски. Якщо цього не зробити, то надалі можливо нещільне змикання полуформ. Далі, в одній полуформе отвори розгорнути розгорткою на 3 мм (розгортку змастити), в іншу напівформу (у якій залишили отвори 2,8 мм) пресуємо (наприклад, в лещатах) або забиваємо штифт діаметром 3 мм. Що б при пресуванні отвір не "порвало», його перед пресуванням змащуємо маслом. Пам'ятаємо, що з боку відбитка штифти повинні виступати на 3-4 мм (1-1,5 діаметра штифта). Довші штифти можуть заклинити. Якщо немає розгортки, то отвір рассверливаем свердлом на 3мм. Як варіант, можна підігнати штифт до отвору, затиснувши його в дрилі і сточуючи наждаком або протрава в кислоті.

Літник і литниковая чаша.

Далі, розмічаємо місце сверловки ливника і, скріпивши обидві половинки форми струбциною або в лещатах, свердлимо литниково отвір і литниковую чашу. Діаметр ливника, як і розмір чаші бажано робити максимально можливими, а довжину ливника залишити максимально короткою - лише б потім було зручно від виливки відрізати непотрібне. Велика литниковая чаша, остигаючи повільніше виливки, буде прибутком - метал буде спочатку кристалізуватися всередині форми, потім в чаші, виключаючи усадку виливки.

|